Руслан Шигабутдинов: «Мы глобальная компания и можем предложить весь спектр продукции для выпуска лучших шин»

«Нижнекамскнефтехим» продолжает реализацию инвестиционных проектов

Крупнейшее профильное предприятие в Европе — «Нижнекамскнефтехим» планомерно расширяет продуктовую линейку, несмотря на мировой кризис, вызванный пандемией коронавирусной инфекции. В этом году под брендом НКНХ на рынке каучуков появится новое предложение, актуальное для производителей «зеленых шин», — дивинил-стирольный синтетический каучук. Антикризисный проект был реализован нефтехимиками буквально за два года. Параллельно с этим идет строительство нового олефинового комплекса. Кроме того, он станет драйвером для появления и развития множества производств по выпуску конечных товаров в Татарстане и России в целом, которые будут использовать полимерную продукцию, получаемую на новом комплексе. Что полностью соответствует реализуемой на федеральном уровне программе импортозамещения. Поздравить работников НКНХ с освоением нового вида каучука и подробно ознакомиться со всеми деталями работ прибыло руководство АО «ТАИФ», при поддержке которого идет реализация крупнейших инвестиционных проектов.

Новый импульс развития

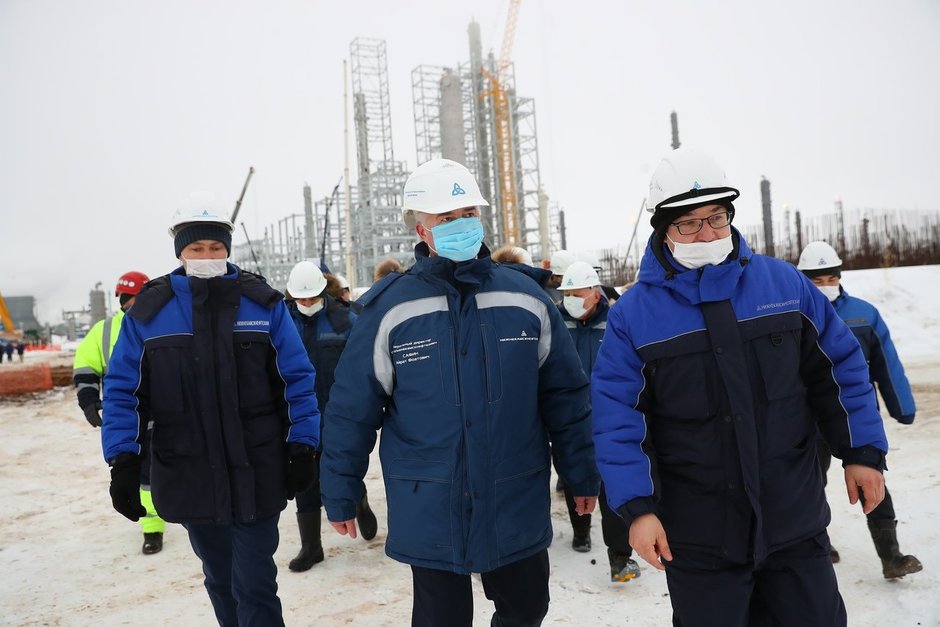

ПАО «Нижнекамскнефтехим», входящее в ГК ТАИФ, вопреки сложившейся неблагоприятной экономической ситуации продолжает свое динамичное развитие. И сегодня руководство ТАИФа и «Нижнекамскнефтехима» осмотрело ключевые строящиеся и новые объекты предприятия: производство ДССК, площадку ПГУ-ТЭС, комплекс ЭП-600 и ряд других производственных площадок. Делегация детально ознакомилась с ходом всех работ, обсудила множество вопросов, касающихся не только реализации проектов, но и организации быта рабочих.

На сегодняшний день нефтехимическая компания успешно реализовала проект по выпуску дивинил-стирольного синтетического каучука (ДССК) мощностью 60 тыс. т/год. Первый брикет сошел с конвейера 25 января 2021 года. «Конечно, он некрасивый, такой неказистый, с примесями, но это самый дорогой для нас — первый. Передадим его в музей. Следующие пошли почище», — не без трепета отметил директор производства Анатолий Порецков.

Новый производственный объект осмотрели генеральный директор АО «ТАИФ», председатель совета директоров ПАО «Нижнекамскнефтехим» Руслан Шигабутдинов и его главный советник по развитию Альберт Шигабутдинов. В сопровождении главы НКНХ Айрата Сафина они побывали в цехе и операторной завода ДССК. Анатолий Порецков рассказал собравшимся о новой марке каучука и о текущей деятельности:

— Проект реализован для улучшения работы производства дивинил-стирольного каучука мощностью 600 тыс. тонн в год. Основная область применения — это шинная промышленность, так называемые экологические, «зеленые», шины, которые призваны уменьшить расход топлива. С 2018 года велись проектирование и подготовка строительной площадки. В 2019 году, после разрешения на строительство, приступили к нулевому циклу. В 2020 году в основном велись монтажные работы электрических систем и систем автоматизации. Приступили к пусконаладочным работам, 25 января произошел пуск и выпуск нового вида каучука.

— Почему этот каучук шестого или пятого поколения? — уточнил Альберт Шигабутдинов.

— Это новое поколение шин с большим содержанием стирола. Предыдущие марки были на меньшее количество стирола, на 8—10%. Сейчас мы уже опробовали 20%, так называемая 628-я марка, которая позволит еще больше улучшить качество, — ответил Анатолий Порецков.

Шины из ДССК обладают хорошей износостойкостью, морозостойкостью и динамической выносливостью. Еще одна особенность — низкое сопротивление качению, за счет чего снижается расход топлива. ДССК также предназначен для использования в резинотехнической и обувной промышленности, при изготовлении транспортерных лент.

Кроме того, на новом производстве налажен выпуск термоэластопластов (ТЭП), которые являются добавками к асфальтовому покрытию. К ключевым особенностям ТЭП относится высокая механическая прочность и возможность многократной переработки без вреда для окружающей среды.

За это время здесь было смонтировано порядка 27 тыс. м3 конструктивного бетона, около 7 тыс. тонн металлоконструкций, установлено 580 единиц оборудования, а также смонтировано более 150 км трубопровода.

Ввод производства ДССК, по словам нефтехимиков, позволит снизить негативное воздействие на окружающую среду.

Еще в процессе проектирования нового производства была поставлена задача использовать максимально экологичные современные технологии. Здесь применена установка очистки воздушных выбросов на стадии выделения каучука — эта дополнительная мера позволит предотвращать попадание загрязняющих веществ в атмосферу.

Завод ДССК будет обеспечен собственным сырьем — новый олефиновый комплекс мощностью 600 тыс. тонн этилена в год будет вырабатывать до 90 тыс. тонн в год дивинила и до 212 тыс. тонн стирола, которые являются основными продуктами при производстве ДССК.

Увеличение выработки целевых продуктов с высокой стоимостью

Строительство этиленника также идет полным ходом. В этом убедилось руководство ГК ТАИФ, которое следом посетило новый промышленный объект.

Проект олефинового комплекса включен в долгосрочную Стратегию развития химического и нефтехимического комплексов России до 2030 года. Его запуск позволит снизить экспорт нефтегазохимического сырья и увеличит выработку целевых продуктов (каучуков и пластиков) с высокой стоимостью.

Работы по реализации проекта стартовали в 2018-м. Начиная с февраля 2020 года немецкая компания «Линде АГ» приступила к поставке оборудования. В мае по воде пришла первая партия. В июне — установлена первая крупногабаритная колонна.

Уже доставлено 510 единиц основного технологического оборудования: 113 — динамического и 397 — статического. Из них 122 — смонтировано. Работа на стройке продолжается круглосуточно, несмотря на трудности из-за коронавируса.

— Практически завершена сборка радиантной камеры. Мы приступаем к монтажу конвекционной части. Также продолжается сборка металлоконструкций, — сообщил директор завода ЭП-600 Ленар Нагимуллин.

— Здесь шесть печей мощностью каждая почти 120 тыс. тонн в год по этилену, — продолжил Ленар Нагимуллин.

— Почему «почти»? В паспорте не пишут «почти», — переспросил Альберт Шигабутдинов.

— 119,8.

— Так и говорите. Сколько печей таких? — продолжил уточнять Шигабутдинов.

— Шесть, из них пять — в работе, одна — в резерве, на выжиге. Каждая по 1400 часов должна выжигаться.

— Из двух половин?

— Да, две половины.

— Универсальные печи здесь?

— Да. Универсально переключаются все, — ответил Ленар Нагимуллин.

Новые идеи в области переработки углеводородного сырья

Нефтехимики определили точную дату ввода в эксплуатацию комплекса ЭП-600. 30 июня 2023 года планируют уже получить первую тонну продукции. Здесь будут выпускать этилен в объеме 600 тыс. тонн в год, пропилен — 272 тыс. тонн в год, бензол — 248 тыс. тонн в год, бутадиен — 89 тыс. тонн в год.

Новое производство благополучно скажется на социально-экономическом развитии региона, а также промышленности России. Будут созданы более 600 новых рабочих мест, появится возможность трудоустройства выпускников местных вузов и колледжей, увеличатся налоговые отчисления в бюджеты республики и города. Кроме того, комплекс станет драйвером для появления и развития множества производств по выпуску конечных товаров в Татарстане и России в целом, которые будут использовать полимерную продукцию, получаемую на новом комплексе, что полностью соответствует реализуемой на федеральном уровне программе импортозамещения. Именно об этом говорили в Тобольске на совещании по развитию нефтеперерабатывающей и нефтегазохимической отраслей РФ.

По словам директора завода ЭП-600 Ленара Нагимуллина, часть сотрудников уже набрана в штат нового завода.

— Для ритмичного набора персонала мы разработали специальный график. 1/3 персонала уже набрана, в основном это состав ИТР. В июне приступим к набору эксплуатационного персонала с других производств и профильных учреждений, — отметил Нагимуллин.

На комплексе будут использовать новые идеи в области переработки углеводородного сырья. Это обеспечит надежность, безопасность и эффективность проекта. Образующиеся в ходе технологического процесса сточные воды будут очищаться на локальных очистных сооружениях и возвращаться в процесс, минимизируя воздействие на окружающую среду и снижая потребление осветленной речной воды из Камы.

— Сбросов вредных веществ в атмосферу будет на 40% меньше по сравнению с аналогичными производствами. На объекте будет установлена современная факельная система, — подчеркнул директор завода ЭП -600 Ленар Нагимуллин.

— Кроме того, значительное снижение выбросов будет обеспечиваться тем, что проектом заложен межремонтный пробег установки до 5 лет. Важно отметить, что контроль за источниками выбросов на новой установке будет осуществляться в постоянном режиме с помощью системы непрерывного контроля выбросов (CEMS), — добавил генеральный директор ПАО «Нижнекамскнефтехим» Айрат Сафин.

«Мы впервые строим электроснабжение всего комплекса»

Не осталась без внимания главная понизительная подстанция нового типа ГПП 5, предназначенная для электроснабжения этиленового комплекса «Этилен-600».

— Здесь заложен резерв? Какая мощность подстанции? — уточнил Альберт Шигабутдинов.

— Да, заложен. Первый этап мы рассчитали на 40 мгВт. В одном трансформаторе — 80 мгВт, всего три трансформатора. Но у нас коэффициент загрузки 0,5. Мы сгружаем по 80 мгВт, — ответил главный энергетик ПАО «Нижнекамскнефтехим» Вячеслав Мельников.

— Мощнейшая ГПП. Я первый раз вижу с такой мощностью. Это сердце, можно сказать, — прокомментировал Шигабутдинов.

— И оно уникально тем, что здесь стоит изоляция 6 кВ, трансформаторы. Даже не знаю, есть ли в Татарстане подобные.

— Я даже в России не видел.

— Чтобы уменьшить застройку как минимум в три раза, мы пошли не по горизонтальному, а по вертикальному расположению, — объяснял Вячеслав Мельников. — Уникальность в том, чтобы вынести из зоны строительства воздушные линии, мы создали сложный механизм. У нас здесь питается еще ГПП 3 и 4. Создано три линии питания: источник с ТЭЦ-1, есть источник, который питается с подстанции Нижнекамской, мы переводим на подстанцию «Жарков», и появляется еще одна линия.

— Мы впервые строим электроснабжение всего комплекса, который вы сейчас видите, — отметил Альберт Шигабутдинов. — Во времена Советского Союза такого не строили, и сегодня это, наверно, один из крупнейших в Европе нефтехимических комплексов, который будет работать на высококачественном сырье, получаемом из переработанной нефти. И в России единственный комплекс. В Европе, наверно, есть один-два таких примера. Здесь три независимых источника, и еще внутри независимый от ГПП. Три трансформатора по 80 мгВт.

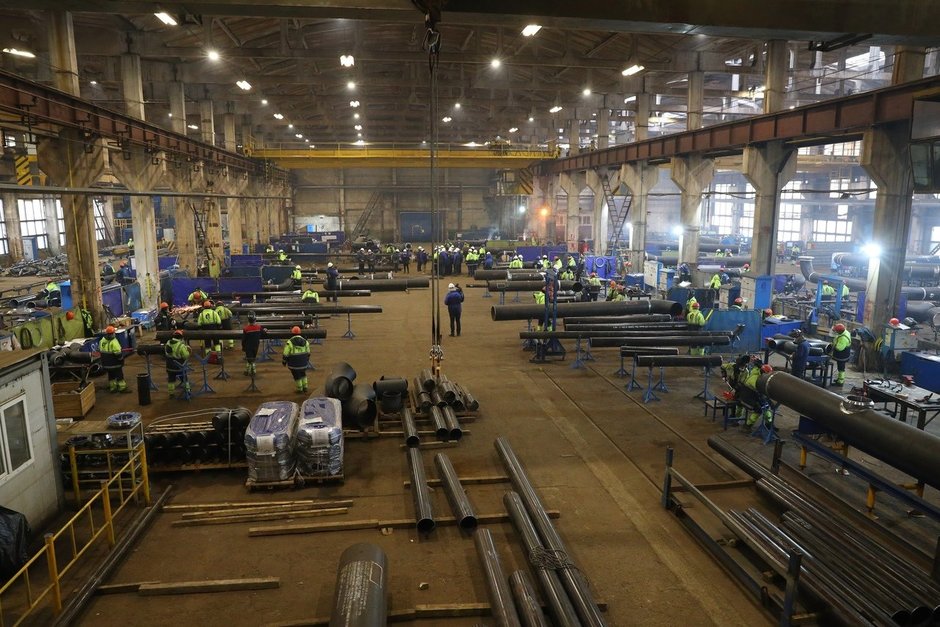

Руководство ГК ТАИФ также побывало на базе хранения трубных узлов. Здесь зашла речь о каждом этапе изготовления труб и контроле качества готовых изделий. Делегация осмотрела офис компании «Гемонт» и вахтовой городок, где созданы необходимые условия для работы и жизни. Отапливаемые боксы, с хорошим освещением, возможностью принять душ после завершения смены. Организовано питание, с учетом религиозных требований.

— Столовая и кухня есть, — отметил генеральный директор «Гемонт» Акташ Мухиттин, показывая на расположение строительных домов на плакате.

— Ты мне скажи, сколько рабочих? — интересовался Альберт Шигабутдинов.

— В пик — семь тысяч человек.

— Сколько всего душевых?

— В одном здании — 36.

— Сколько точно?

— На 10 человек — один душ, — ответил Акташ Мухиттин.

— А сколько туалетов?

— Столько же.

Каждый вопрос, касающийся не только строительства объектов, но и условий работы и проживания специалистов, обсуждался детально и конкретно.

Монтажные работы на ПГУ-ТЭС завершены на 99%

Следом делегация отправилась на ПГУ-ТЭС. Это новый масштабный проект компании для утилизации продуктов переработки попутных нефтяных газов и одновременной выработки электрической энергии. Парогазовая установка снизит затраты предприятия на покупку электричества, что положительно скажется на себестоимости продукции.

Мощность новой теплоэнергостанции — 495 МВт. Общая площадь застройки — 7,46 га. Генподрядчик — компания «Сименс Энергетика», подрядчик — компания ЭНКА. В составе ПГУ-ТЭС две газотурбинные установки, два барабанных паровых котла-утилизатора горизонтального типа, одна паротурбинная установка конденсационного типа.

— В настоящее время завершена поставка основного и вспомогательного оборудования на 100%, строительно-монтажные работы выполнены на 99%. Идет активная фаза по подготовке к пусконаладочным работам. Произведена гидроопрессовка и водная промывка котлов-утилизаторов. В ближайшее время начнется химпромывка котлов, проходят гидравлические и пневматические испытания трубопроводов различных систем, а также проверка систем АСУ ТП. Мобилизовано на площадке около 1350 человек, — подчеркнул директор ПГУ-ТЭС ПАО «Нижнекамскнефтехим» Алмаз Мухаметзянов.

Еще одним фактором строительства собственной ПГУ-ТЭС является использование в качестве топлива отдувок производства компании.

— На ПГУ-ТЭС топливом будет природный газ и синтетический газ с завода этилена. Схема такая: в здании установки подготовки газообразного топлива газ очищается, смешивается и подается на газовые турбины. Топливо, поступая в газотурбинную установку, сжигается в камере сгорания. Сгоревшие газы, расширяясь, раскручивают газовую турбину, а затем генератор. Выхлопные газы для экономии топлива поступают в котел-утилизатор, там выхлопные газы высокой температуры отдают свое тепло воде, она превращается в пар. Пар поступает в тепловую турбину, раскручивая генератор, — отметил директор ПГУ-ТЭС Алмаз Мухаметзянов.

Использование синтетического газа с завода этилена снизит антропогенную нагрузку на атмосферу воздуха за счет сжигания газа в специально разработанных горелочных устройствах газотурбинных установок.

Глава нефтехимической компании Айрат Сафин отметил, что в условиях пандемии коронавируса «Нижнекамскнефтехим», как предприятие непрерывного цикла, продолжило работу в особом режиме, не останавливая реализацию своей масштабной инвестиционной программы.

— Соблюдаются все профилактические меры, рекомендованные Роспотребнадзором. Во избежание большого скопления людей произведены изменения в графиках сменного персонала и в работе столовых. При проведении строительных и монтажных работ в полной мере обеспечен необходимый санитарно-пропускной режим: для работников выделен транспорт для перемещения от места проживания до работы и обратно, организована отдельная проходная с осмотром сотрудников и измерением температуры, проводится контроль состояния работников в течение рабочего дня. Все без исключения обеспечены медицинскими масками и антисептиками, — сообщил корреспонденту «Реального времени» генеральный директор НКНХ.

По его словам, в компании работает оперативный штаб, который ежедневно ведет контроль за текущей эпидемиологической ситуацией в компании.

В этот день руководство АО «ТАИФ» посетило и производство экстракции бензола на заводе этилена. Установку ввели в эксплуатацию в 2018 году. Строительство блока экстракции ароматики позволило перерабатывать весь объем ароматической фракции и увеличило производство бензола. Мощность установки позволяет производить до 280 тыс. тонн бензола в год, что дает возможность полностью отказаться от его приобретения на стороне.

«Нефтехимия — это точка роста»

После генеральный директор АО «ТАИФ», председатель совета директоров ПАО «Нижнекамскнефтехим» Руслан Шигабутдинов, отвечая на вопросы журналистов, рассказал:

— Любая стройка чем быстрее завершается, тем она экономичнее. Сейчас у нас подписан контракт с генподрядчиком компании, и мы в общем-то идем в графике. Конечно, пандемия свой отпечаток наложила, потому что некоторые поставщики ушли в локдаун. Но благодаря слаженной работе коллектива, дирекции «Нижнекамскнефтехима» все эти вопросы решаются. Сегодня вы видели на площадке, что работа ведется, количество техники прибывает, а это еще не пик по людям и технике, но основные тяжелые конструкции уже установлены, крупногабаритные грузы прошли навигацию. Сейчас идет плановая стабильная работа, есть большое желание ее усилить и ускорить — так оно, наверное, и произойдет.

Руслан Шигабутдинов также отметил, что перерабатывается более чем 250 млн тонн нефти, из нее получается порядка 40 млн тонн прямогонного бензина и только 5 млн тонн превращается в продукт высокой нефтехимии. И в этой пятерке значительную часть занимает «Нижнекамскнефтехим». Пиролиз жидкого сырья — серьезная вещь, это большая добавленная стоимость, рабочие места, все соцвопросы.

— Как говорил Минтимер Шарипович: «Нефтехимия — это точка роста». Возможно, это единственное предприятие в мире, которое производит практически всю линейку каучуков. ДССК — самый последний, современный каучук пятого поколения, он функционализированный. Мощность завода — 60 тыс., и, по-моему, он тоже единственный в мире, обычно поменьше делают. Мы клиентоориентированная, глобальная компания, и нашему потребителю можем предложить в одном месте весь спектр необходимых компонентов для производства самых лучших шин на все виды транспорта и техники, — отметил в завершение генеральный директор АО «ТАИФ», председатель совета директоров ПАО «Нижнекамскнефтехим».

По итогам посещения строящихся и новых проектов предприятия делегация осталась для дальнейших обсуждений и принятия решений по организации хода работ.